晶体学资料室

服务查询

晶体衍射的一些应用

半导体和微电子工业

该题目下的文章录自《近代X射线多晶体衍射—实验技术与数据分析》(马礼敦,化学工业出版社,2004)第11章。内容很多,这是第5部分。

五、半导体和微电子工业

半导体和微电子工业对当今人类之重要已经幼皆知。它和传统的各种工业不同,构成其产品的基本单元是十分细小的各种光、电器制造这种微小器件,达到微米级,而且是越小越进,集成电路是最有代表性的。对制造这种微小器件的材料的要求也是越来越高。X射线衍射成为检查和分析这类的各种缺陷、品质的主要工具。如对其缺陷的研究、测定,似还没有可取代的方法。

由于这类微电子器件的尺寸很小,故一般是用薄膜(多层膜)材料制造的。制造各种微电子器件的薄膜,可以是单晶的,多晶的,甚至是非晶的。由于单晶体(如单晶硅片)的表面力场和块体不同,还因空气或其他吸附原子的作用,使表面结构发生重构(改变平行于表面方向的结构)和弛豫(改变垂直于表面方向的结构),因而表面结构和衬底块体的结构是不同的。这一表面层的厚度是不大的,一般只不过几个原子层。对于薄膜材料,常规的X射线衍射技术原则上是可用的,如对于多晶薄膜,同样可以应用晶衍射作物相分析。但是,由于薄膜、表面的厚度是在纳米级,甚至更小,故实际上是二维结构,有些现象非常规理论或技术所能解决,从而发展了一些能对表面和界面衍射解释的理论和能对薄的表面或界面进行分析的X射线分析方法。由于薄膜总是生长在一定的补底上的,它们的成分和晶体结构的确一般是不同的,而薄膜中的原子和衬底的表面原子有着强烈的相互作用,会影响两者原有的晶体结构,其间会对制成的元器件起破坏作用。另一方面,这种相互作用还会对薄膜中晶粒的排列有影响,形成择优取向,这也对薄膜的性能有重大影响。应力,应变和择优取向的测定是微电子工业中一项重要的测试。常用于表面和界面分析的掠入射实验方法。另一种为低角衍射法,也称镜面反射法(speculllllar reflectomery),也成为表征各种多晶、单晶薄膜和多层膜及调制结构的有力工具。它主要用来测定表面和多层膜中各层的厚度和密度,表面和界面的确良粗糙度,层间的扩散层厚度,点陈常数和相对浓度,还可以绘出强度在倒易点周围的二维分布图等。此外,还有漫散射法,也是研究薄膜和多层膜常用的方法。

(一)X射线反射率表征薄膜的结构

Kojima I和Boquan Li利用日本理学公司生产的转靶高分辨X射线衍射仪测定薄膜或多层膜的X射线反射率(r)来研究薄膜或多层膜的结构,主要是测定薄膜的密度(ρ)、厚度(d)、表面的粗糙度(σ)等结构参数。反射率r可用下式定义:

式中,1,2为介质的序号;re是电子的经典半径;N0是阿伏伽得罗常量;Zi、Mi和Xi分别为原子序数,化学式量及比例,f′和f′′是原子散布 射因子。至此,I也即r12是可计算的了。 ,公式(11-6)中包含了结构参数ρ、d和σ。调整这些参数用最小二乘方便计算强度Ical去拟合实验度Iexp,使式(11-13)中之X2最小,即可得ρ,d,σ等参数

Kojima等利用这些公式做了下面一些测量。

铂薄膜密度ρ的测量

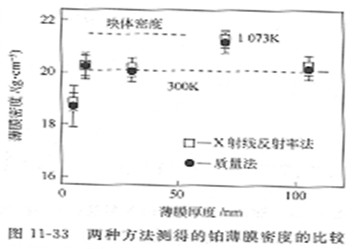

用0.5mm厚的超光洁的SiO2片作衬底,用分子束外延法涂得5块厚度分别为5nm、10nm、30nm、74nm和105nm的铂薄膜。用两面三刀种方法测薄膜密度,一种是质量法,准确称得衬底在涂膜前后的质量,量得其面积,再用X射线反射率测得薄膜厚度,密度就可算出了。另一种方法是利用全反射临界角θc,因存在关系:

将式(11-11)和式(11-15)联立,即可求得密度。图11-33为这两种方法测得的密度比较。可以认为两者是相等的。还可看出,薄膜的生长温度高,密度就较大。

表面粗糙度σ的测量

在表11-7中,列出了一些用掠入射X射线反射率(GIXP)测得的铂薄膜表面粗糙度,为了说明此方法的正确性,也列出了用原子力显微镜(AFM)测得同样样品的表面粗糙度,以作比较。

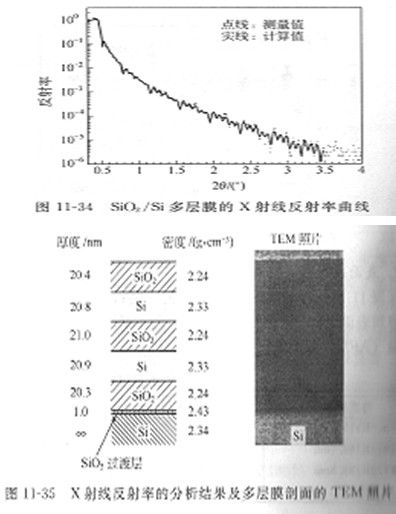

SiO2/Si结构的表征

用磁控溅射法制得了Si衬底上的SiO2/Si多层膜。设计的每层厚度为20nm,图11-34为其反射率曲线图。其中的点线为实测图,实线为理论计算的拟合图。拟合中加了下面的约束:各SiO2层有相同的δ和β,各Si层也一样,但不必和衬底的相同。为了使拟合更好,在衬底Si和第一Si02层间加了一个Si02过渡层。拟合结果相当不错,R值只有2.4%。利用拟合求得的各层的厚度和密度列在说明该多层膜构造的示意图(图11-35)的两侧,图中同时列出了一张薄膜剖面的的电镜照片,很清楚地看到了多层膜结构,衬底与第一SiO2层间的过渡层也非常明显。用GIXR求得的此层的厚度只有1nm,密度为 2.43g/cm3,比多层膜中SiO2的要大。

(二)薄膜材料中应力和弹性常数的测定

由于薄是粘附在衬底材料上的,因此必定存在着张应力或压应力,这些残余应力几乎会对薄膜的所有性质产生影响,如传输性质和磁性质等,因此必须了解这种影响,测定残余应力就是发必需的了。

对于薄膜、造成应力的原因有3个。(1)外延应力。源于衬底和薄膜间的点陈失配,对于多晶体薄膜,就不存在外延关系。(2)热应力。这是由衬底和薄膜间热膨胀系数的不同造成的。(3)本征应力。这是在涂膜过程或涂薄膜以后,薄膜发生物理的、化学的或结构的变化,使薄膜尺度产生改变所致。本征应力的另一个来源是薄膜与环境的相互作用,如与吸附在膜表面的一些杂质原子的作用。

X射线衍射测定残余应力的方法具有相选择性和非破坏性的特点,还可同时测定其力学的和微结构的状态。X射线衍射方法还可以分为测单个方向应力的方法和测总体应力的方法,它们的共同基础是将衍射晶面作为应变的量测依据。许多方法都需要衍射面的弹性常数,许多实验已经发现,薄膜的弹性常数与块体的弹性是不同的,会出现所谓的“弹性反常”,将X射线衍射仪和张力仪相结合,有可能测定薄膜/衬底系统中衍射相的弹性常数(泊松比和杨氏模量)。

1.测单个方向上应力的方法

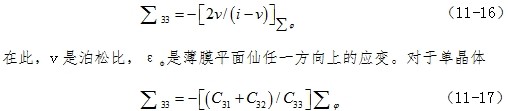

此方法只测定方向3睥应变ε33,方向是薄膜的法线方向(方向关系见图1-36)。依据线形弹性理论可以建立起ε33与其他方向上的应变的关系式。若晶体是各向同性的,而且在平面内的应变也是各向同性的,则对于晶体

式中,Cij是弹性常数。测得ε33并已知v和Cij,则εφ即可算得。

2.测总体就力的方法

对于多晶薄膜,有的方法就是sin2ψ法。角φ为试样表面法线(即方向3)与衍射平面法线(图11-36中的ε、φ、ψ方向)间的夹角,应力α与sinψ间的关系式为

式中,S1和S2为方向1、2的弹性常数,S1=-v/E,(1/2)S2=(1+v)/E,v为泊松比,E为杨氏模量。θ0,θkhl分别为无有应变的薄膜的(hkl)衍射的衍射角。改变ψ角,可以得对对就的θkhl,作ln(l/sinθkhl)对sin2Ψ的图,得一直线。从真斜率可以求得应力α,而从截距可得θ0,进而求得无变进的点陈常数a0与有应变时的点陈参数ab作比较,若a0<ab,表示结构具有空穴或较小的取代原子;若a0>ab,则表示有大量的真隙原子或较大的取代原子和杂质。

Goudeau等曾经利用上述方法研究过一些用PVD法得到的金属薄膜。图11-37(a)是金属铂膜(厚150mm)的(311)和(420)两个衍射的不同ψ角时的衍射图。可以看到,随着ψ的增加,衍射峰的位置是向大θ方向移动的。根据θ角的位置和ψ角的关系可以作出ln(l/sinθ)-sin2Ψ图,见图11-37(b)中直线的斜率和截距,利用式(11-18)及有关公式可以求得应力α和无应变时的点陈常数a0。Goudeau等用此法求得的Pt和Ag,Au的残余应力和微结构参数列于表11-8中。可见,应力是张应力,但数值不大,均小于0.95GPa。除Au,Pt和Ag的a0均不大于块体的abulk,说明在点阵中存在空穴,结果与晶粒间界弛豫模型一致。但微畸变却比冷加工的块体材料要多好几倍。如涂膜速率加快,则可以减少微畸变的数量。如果粒子束中混有高能离子,则残余应力也会减少,如图11-37(b)中由实心圆点组成的那条线,因斜率小,σ也小了。从标准数据还可看到,对于Ag和Au,涂膜速率加快,形成的晶粒尺寸(CDD)变大,但对于Pt,正好相反。

杨于兴介绍过一种利用内标物进行校正薄膜应力分析法。何家文,李家宝等在应力测定技术方面也做过许多工作。

薄膜中弹性常数的衍射测量法

薄膜中弹性常数的实质是晶粒内的泊松比和杨氏模量的测定。也是用的sin2ψ法,就是研究sin2ψ随听加负荷(F)的变化。具体做法请参考文献。

(三)金属多层膜巨磁阻和结构的关系

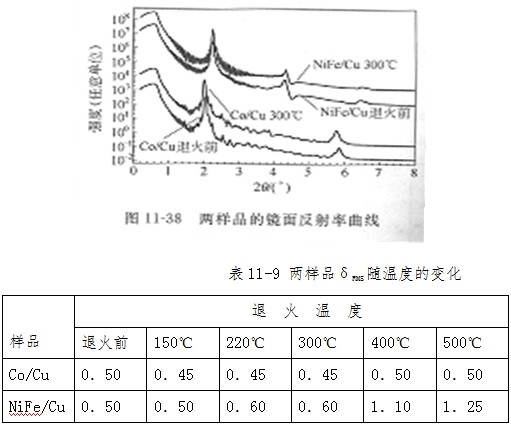

由磁性和非磁性薄膜组成的金属多层膜会因层间耦合而产生特殊的电性和磁性,如巨磁阻(GMR)现象。Hecker等曾对两种有巨磁阻性能的多层膜(Co/Cu系和Ni80Fe20/Cu系)的结构的巨磁阻的关系做过研究。

这两种多层膜的结构为:30×[Co(2.2nm)+Cu(2.1nm)]+Co(2.2nm)和30×[NiFe(1.7nm)+Cu(2.1nm)]+NiFe(1.7nm)。结构近似,每层厚度在2nm左右。通过改变退火温度(150~500℃)来改变层结构及GMR。图11-38中为低角反向率图。两样品均只画了退火前和300℃退火后试样的反射率曲线。在退火后样品的反射曲线上布接格峰和Kiessig条纹都一直稳定存在,说明层结构还保存着。对NiFe/Cu,300℃曲线上的布拉格峰高有所降低,这似乎可用界面粗糙参数δRMS来解释。δRMS见表11-9。对Co/Cu膜,情况完全不同,不出现布拉格峰的降低。它的所有温度退火后样品的δRMS几乎保持不变。

磁性测量发现,NiFe/CU和Co/Cu巨磁组的消失温度分别为250℃和500℃。对前者,似可用表面粗糙度的增加来解释,但对后者却不能。对单层厚度为100nm/200nm的NiFe/Cu的AES研究表明,在温度升到300℃以后,出现了Ni进入Cu层和Cu进入NiFe层的双向扩散。因此可以认为,层间扩散也是造成布拉格峰降低及巨磁组消失的一种原因。

从NiFe/Cu的一般多晶体衍射图[图11-39(a)]上可看到,随着退火温度的提高,衍射峰的宽度减少,这表示晶粒在长大,缺陷密度在减少。利用衍射峰宽测算了垂直于膜面方向的晶粒尺寸,对退火前样品,约为20nm,500℃退火过 的样品约为40nm,这只是晶粒尺寸的下限。在400℃ 以上的衍射谱上,在(200)布拉格峰的旁边出现了很强的卫星峰,说明有相当一部分晶粒已长得很大,其尺寸已和层厚相近。

从衍射谱上还可发现随着退火温度的变化,薄膜的结构发生了明显的变化。对Co/Cu膜,在低温时,{111}反射很强,而{200}反射很弱,这说明大量晶粒以{111}面与膜面平行,只有少数晶粒,以{200}面与膜面平行,是{111}织构。限着温度的升高,到400℃,{200}织构已超过{111},到500℃,{200}增强了,但{111}仍很强。从两种膜的{111}极图的剖面图可看出,对退火前样品,都只存在宽的〈111〉丝织构。其峰宽FWHMφ对Co/Cu膜分别为17°和21°。随着退为温度的提高,对NiFe/Cu,峰宽从21°变到12°,同时变高。而Co/Cu情况相反,随退火温度提高,蜂宽反而是越变越宽,如图11-39(b)所示,到400℃,出现了孪 晶,导致出现〈221〉织构,在此,角度变量为ψ,不是θ。CMR性质是和织构有关的。〈111〉织构的多层膜的GMR是小的,而〈100〉织构会增加GMR。

从图11-39(a)还可发现,衍射峰的位置也随退火温度而变。这说明存在着应变、应力。仔细调整样品表面与入射平面间的倾角,用sin2ψ测定了应和。

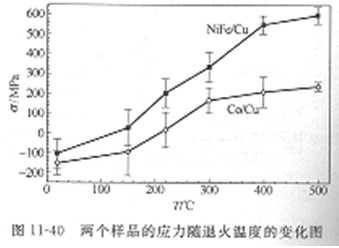

设应力在平面内是各向同性的,铜的弹性常数E111=165GPa,泊松比v111=0.30。图11-40为应力随温度的变化图。退火前样品中存在的是压应力,退火温度提高,应力增加。NiFe/Cu系比Co/Cu系有更大的应力。从图11-39的卫星峰可说明磁

层中存在着张应变,铜层中存在压力变。热处理会对整个多膜增加一种张应变,这种应变可以使得层间裂开。而不同的层的性质不同,故裂开的温度,GMR消失的临界温度就不同,但GMR消失时的应力值是大致相当的,这可以从图11-40中看到,Co/Cu和NiFe/Cu的临界温度分别约为500℃和250℃,对应的应力,在220~GPa之间。